نظافتِ تجهیزات پردازش دارویی، موضوعی چالشبرانگیز است. روشهای تمیزکردن، آلودگیهای موجود، نوع تجهیزات تولید، سطوح تمیز شده، انتخاب مواد شوینده تمیزکننده و دما همگی باید در هنگام راهاندازی یک روش نظافت در نظر گرفته شوند. روشهای اعتبارسنجی تمیزکردن مورد نیاز است. کل فرآیند نظافت باید طبق آییننامههای cGMP سازمان FDA استاندارد شده و مستند شود.

چرا باید تجهیزات پردازش دارویی را تمیز کرد؟

حفظ کیفیت محصول

جلوگیری از انتقال مواد از یک محصول به محصول دیگر. دستگاه را از مواد اولیه باقیمانده تمیز کنید. این کار به ویژه زمانی مهم است که چندین محصول بر روی یک مجموعه دستگاه تولید شوند.

جلوگیری از خرابی تجهیزات که ممکن است منجر به آلودگی محصول شود.

ضدعفونی کردن سطوح. اگر سطوح به طور کامل تمیز نشوند، نمیتوانند به درستی ضدعفونی شوند.

اطمینان از ایمنی مصرفکننده و اجتناب از مسائل قانونی، استانداردها و مقررات محلی و بینالمللی

افزایش عملکرد و بهرهوری کارخانه با کاهش ضایعات، حفظ تجهیزات و حفظ کیفیت محصول

افزایش ایمنی کارگران با فراهم کردن محیط کاری تمیز و تجهیزات سالم

ایجاد یک روش تمیزکردن

(بر پایه مقررات فدرال)

تولیدکنندگان دارو ملزم هستند که یک روش تمیزکردن کاملاً مستند را برای هر قطعه از تجهیزات پردازشی مطابق با FDA 21 CFR قسمت 211.67 تنظیم کنند.

- سناد باید شامل موارد زیر باشد:

- مسئولیت تمیزکردن و نگهداری تجهیزات

- زمانبندی نظافت و ضدعفونی کردن

- شرح دقیق روش تمیزکردن

- حذف شناسه دسته قبلی

- حفاظت از تجهیزات تمیز

- بررسی تجهیزات قبل از استفاده

تولیدکنندگان باید هر یک از این مراحل را با جزئیات شرح دهند تا مطمئن شوند که همه فرآیندها به طور واضح و مختصر پیگیری میشوند.

رویههای تمیزکردن

مقررات فدرال نیازمند شرح بسیار دقیق از هر مرحله از روش تمیزکردن است. جزئیات زیر باید مستند شوند:

فرکانس تمیزکردن؛ شامل نیازهای زمانی بین تولید محصولات و نظافت

ابزارهای تمیزکردن؛ شامل هر نوع اسفنج، برس، تراشهبر، سمپاش، دستمال مرطوب یا تجهیزات مورد استفاده برای کمک به فرآیند نظافت

تعیین محل و توالی هر مرحله تمیزکردن

شناسایی هر قطعه خاص از تجهیزاتی که باید تمیز شود؛ شامل دستورالعملهای نظافت بین دستههای مختلف محصولات

روشهای نظافت؛ تمیز در محل (CIP) یا تمیزکردن خارج از محل (COP)

دستورالعملهای دقیق برای هرگونه تفکیک و مونتاژ مجدد تجهیزات مورد نیاز؛ در صورت استفاده از روشهای COP دستورالعملها باید قطعاتی را که قرار است، برداشته شوند و وسایل کمکی مونتاژ مورد استفاده در این فرآیند را مشخص کند.

شناسایی تمامی مواد شوینده و دستورالعملهای دقیق استفاده از آنها؛ دستورالعمل استفاده باید شامل میزان، غلظت، دما، زمان و روش اعمال باشد.

نوع آب؛ یونیزه، مقطر یا شیرین

تعداد مراحل شستوشوی مورد نیاز

دستورالعملهای خشککردن و ذخیرهسازی

دستورالعمل بازرسی بصری پس از تمیزکردن

روشهای اعتبارسنجی نظافت

نحوه تمیزکردن

برای تنظیم روش تمیزکردن مؤثر و رعایت مقررات فدرال، باید چندین عامل در نظر گرفته شود.

- 1) آلودگیهای موجود در تجهیزات پردازش دارویی ممکن است شامل آثاری از مواد مختلف مورد استفاده در تولید یا آلودگی هایی از فرآیند تولید واقعی مانند روغن، گریس، گردوغبار و مواد معدنی باشند. شناخت آلودگیهای موجود، انتخاب مناسبترین ماده شوینده را توجیه میکند

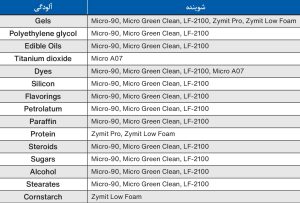

- 2) ژلها، پلی اتیلن گلیکول، روغنها، دی اکسید تیتانیوم، رنگها، سیلیکونها، طعمدهندهها، پترولاتوم، پارافین، پروتئینها، استروئیدها، شکرها، الکل و نشاسته ذرت، برخی از رسوبات معمول موجود در تجهیزات پردازش دارویی هستند.

- 3) شویندهای را انتخاب کنید که بهترین مواد را برای حذف آلودگیهای مورد نظرتان داشته باشد. شویندههای قلیایی بهترین انتخاب برای حذف آلودگیهایی مانند ژلها، رنگها و پترولاتوم هستند، در حالی که شویندههای مبتنی بر اسید سیتریک، برای حذف دی اکسید تیتانیوم مناسبتر هستند. آلودگیهای مبتنی بر پروتئین یا نشاسته، نیازمند استفاده از شویندههای آنزیمی هستند. جدول زیر را برای کمک به انتخاب نوع مناسب شوینده برای هر نوع آلودگی مورد استفاده قرار دهید.

نوع تجهیزات

مخازن مخلوط کن، پرسهای قرص، پرکنندههای کپسول، گرانولاتورها، خطوط پرکردن، نوار نقالهها، فیلترها، خطوط سیال، مخازن فرآیند دستهای، لوله ها و نوارها همگی باید به طور کامل تمیز شوند. طراحی تجهیزات باید در نظر گرفته شود. به دلیل ساختار آن، تمیزکردن برخی از انواع تجهیزات دشوارتر از سایرین خواهد بود. قطعات پنهان و سوراخهای کور، چالشهای منحصر به فردی را برای نظافتِ این تجهیزات ایجاد میکنند.

عامل مهم دیگری که باید در نظر گرفت، این است که تجهیزات چگونه استفاده میشوند. آیا شما در حال تمیزکردن تجهیزات یک تولید اختصاصی هستید یا تجهیزات برای تولید طیف وسیعی از محصولات مختلف استفاده میشوند؟ تجهیزات پردازشی که برای تولید محصولات متعدد استفاده میشوند، فرصت بیشتری برای آلودگی متقابل مواد دارند.

همچنین مهم است شویندهای را انتخاب کنید که با سطح تجهیزاتی که تمیز میکنید، سازگار باشد. تولیدکننده شوینده باید بتواند شما را راهنمایی کند و مطالعات سازگاری محصولات خود را ارائه دهد.

روش و مکان تمیزکردن: CIP یا COP؟

CIP عموماً برای سیستمها و قطعات بزرگی که به راحتی جدا نمیشوند، مورد استفاده قرار میگیرد. CIP اغلب منجر به خرابی کمتری میشود، زیرا نیاز به جدا کردن یا جابهجایی تجهیزات نیست. سیستمهای خودکار، سیستمهای اسپری و غوطهوری، همگی نمونههایی از عملیات CIP هستند.

COP اغلب برای تجهیزات کوچک یا قطعات کوچکتر تجهیزات بزرگتر استفاده میشود که میتوان آنها را پس از تمیزکردن جدا و دوباره جمع کرد. COP میتواند شامل شستوشوی دستی یا استفاده از ماشین شستوشو باشد. دستورالعملهای خاص برای جداسازی و مونتاژ مجدد تجهیزات باید رعایت شود.

از چه روشی برای تمیزکردن استفاده خواهید کرد؟

سیستمهای دستی، اولتراسونیک، اسپری، ماشینی و خودکار، همگی برای تمیزکردن تجهیزات دارویی استفاده میشوند. نوع روش تمیزکردن استفادهشده بر انتخاب مواد شوینده شما تأثیر میگذارد. شویندههای کمحباب (کف کم) معمولاً برای شستوشوی قطعات خودکار و شستوشوی فشار قوی استفاده میشوند.

درجه حرارت

در بیشتر موارد، افزایش دما یکی از بهترین راهها برای تسریع یا بهبود عمل تمیزکردن است. پارامترهای دمایی که باید برای هر برنامه تمیزکردن مورد استفاده قرار گیرد، به تجهیزات و آلودگی موجود و همچنین انتخاب مواد شوینده و روش شستوشو بستگی دارد. حداکثر دمای کاری پیشنهادی برای مواد شوینده خود را با سازنده بررسی کنید.

طول دوره نظافت

طول دوره تمیز کردن به بهبود کارایی برنامه تمیز کردن شما کمک میکند. در بیشتر موارد، زمان ماندگاری طولانیتر به نتایج بهتری میانجامد. با این حال، همه عوامل از جمله آلودگی، دما، زیرساخت، مواد شوینده و روش تمیز کردن باید در نظر گرفته شوند.

مرحله شستوشو

شستوشوی کامل باید پس از تمیز کردن انجام شود. شست و شو باعث برداشتن هرگونه ماده شوینده باقی مانده بر روی مورد تمیز شده میشود. برای کاربردهای مهم تمیز کردن، بهتر است از آب مقطر استفاده شود، زیرا شستوشو با آب معمولی ممکن است منجر به ورود آلودگی جدید شود.

اعتبارسنجی نظافت

اعتبارسنجی تمیزکردن بخشی از فرآیند انطباق با مقررات نظافتِ تجهیزات پردازش دارویی است. اعتبارسنجی تضمین میکند که تمام تجهیزات، طبق استانداردهای تعیینشدۀ قبلی شسته شده و تمام آثار خاک و مواد شوینده حذف شدهاند. روشهای اعتبارسنجی برای هر شوینده منحصر به فرد بوده و برای اکثر تولیدکنندگان مواد شوینده در دسترس است.

این مطلب در صفحه 14 ماهنامه شماره ۳۵ «ویکی کلین» منتشر شده است.